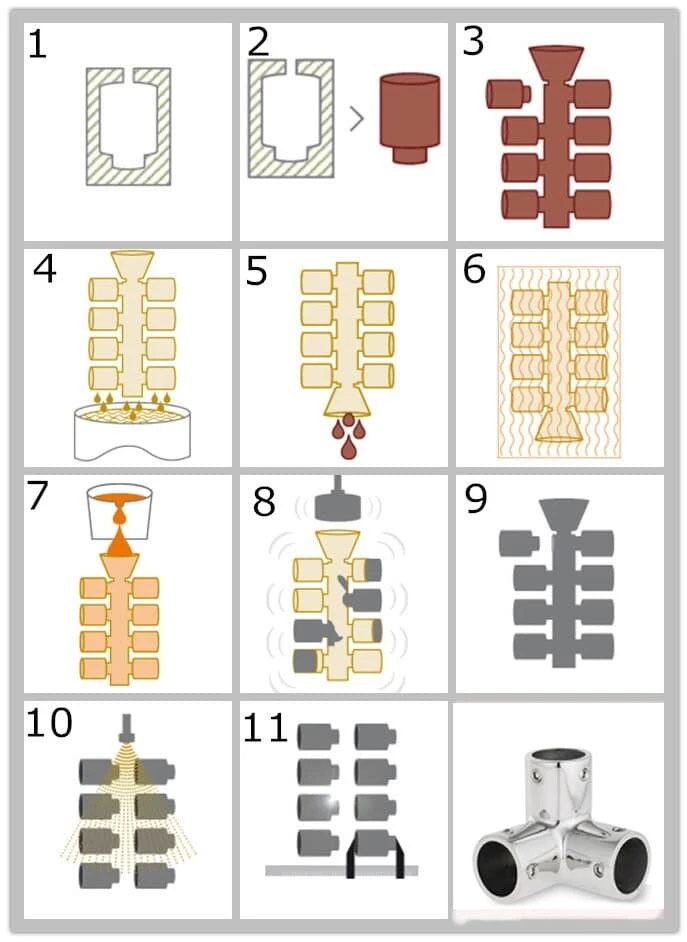

Hoofdapparatuur en hoofdproces

1. Vervaardiging van wasinjectiematrijs;

Om een onderdeel door middel van giettechnologie te produceren, is een mal of matrix nodig. Deze mal schetst de contouren van het gietstuk. Doordat de vormwas geen schurende werking op de matrix heeft, heeft deze matrix een zeer lange levensduur. Dit is een eenmalige of eenmalige werkstap.

2. Wasmodel spuitgieten

Het toekomstige gietstuk en het gietsysteem worden door middel van spuitgieten in was gereproduceerd. Dit vereist dat de injectiedruk van de machine en de temperatuur van de vormwas precies op elkaar zijn afgestemd om een hoge maatnauwkeurigheid en oppervlaktekwaliteit te garanderen.

3. Montage van wasmodel

In deze werkstap worden de wasmodellen en de spruw samengevoegd tot een wassenbeeldenboom. Ervaren medewerkers assembleren de waxbomen met grote zorg en garanderen zo de hoge kwaliteit van de gegoten onderdelen.

4. Dompelen, zandcoaten en drogen

Door de wasboom herhaaldelijk in keramische slurry te dompelen, met zand te bedekken en vervolgens te drogen, wordt geleidelijk een keramische schil gevormd, bestaande uit meerdere lagen. De primaire laag fijn kiezelzand geeft de gietstukken een zeer gladde oppervlakteafwerking.

5. Ontparaffineren

Bij het ontparaffineringsproces wordt de vormwas onder druk in een stoomautoclaaf uit de keramische schaal gesmolten.

6. Vuren

Bij het daarop volgende bakken van de keramische vormen worden de laatste wassporen volledig uitgebrand en laten geen resten achter. Het bakproces hardt de keramische schaal uit en geeft deze de vereiste sterkte.

7. Gieten

In onze inductieoven worden de klantspecifieke legeringsbestanddelen die voor elke gietpartij nodig zijn, samengesteld en gesmolten. Het gesmolten metaal wordt vervolgens met een gietlepel in de hete keramische mal gegoten. De nauwkeurige temperatuurregeling van het gesmolten staal, de gietlepel en keramische mallen verzekert de hoge materiaalkwaliteit en oppervlakteafwerking, zelfs voor dunwandige componenten met complexe geometrieën.

8. Ontvormen

Zodra het cluster is afgekoeld, wordt de keramische schaal voorzichtig verwijderd.

9. Scheiden

Het gietstuk is gescheiden van de loper.

10. Kogelstralen

Eventuele keramische resten worden in een straalproces van het oppervlak van de gietstukken verwijderd.

Ten slotte worden ze naar wens van de klant gepolijst, met warmte behandeld, gekleed, machinaal bewerkt en/of voorzien van een oppervlaktecoating.

11. Eind inspectie

Wij voeren optische controles uit op 100% van alle investeringsgietproducten. Het volledige scala van criteria en maatregelen die bij de kwaliteitscontrole moeten worden toegepast, wordt afgestemd met de klant volgens zijn specifieke vereisten.

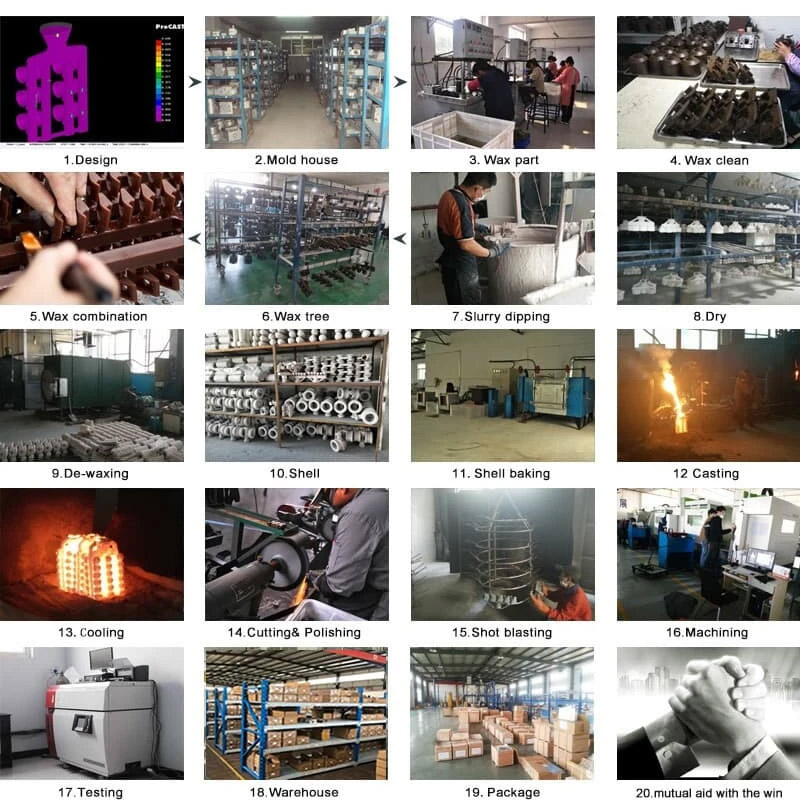

Proces Tonen op foto

Over Ons

Hiever richt zich sinds 2003 op het ontwerpen, produceren, op de markt brengen en serveren van hoogwaardige hardware, accessoires en andere roestvrijstalen onderdelen voor industriële, commerciële gebieden. Door strikte kwaliteitscontrole, goede service en oplossing op maat zijn we gegroeid met veel merkklanten zowel in binnen- als buitenland.

Ons Contacten

- E-mail: [e-mail beveiligd]

- Tel: + 86-535-4412783

- Mobiel: + 86-15953501870

- Adres: #611, No.5, Hengshan Road, ETDZ, Yantai, China (Shandong) Pilot Free Trade Zone